効率的な物流管理とシステムの活用|プロが解説!物流改善の実践手法

【無料DL】物流業界の最重要課題への取組み状況 調査レポート

前号は物流戦略の構築についてお伝えしました。

今回の着眼点は、「物流システム」です。

【前回の記事】時流を見据えた物流戦略の構築

目次

SCM計画系システムの効率的導入

昨今、消費行動の変化のみならず、法改正、M&Aなど事業環境の変化や外部環境の変化に伴う生産能力の低下などビジネスの不確実性がより高まっています。今後はこういったサプライチェーンの複雑化や外部環境の変化に柔軟に適合することが、これまで以上に求められます。

特に製造業では関税制度の変更や目まぐるしく変化する新興国マーケットに迅速に対応し、サプライヤーから最終目的地であるカスタマーに繋がる一連のサプライチェーンを最適化するため、SCM(サプライチェーンマネージメント)計画系システムの効率的な活用を検討する必要があります。その一方で、多くの企業では規模の小さい範囲で自社を中心とした調達、生産、販売を対象としたインバウンドSCMの効率化が急務です。(図表1)

在庫管理や生産能力はコストとトレードオフの関係であり、自社物流のサービス品質やコスト、人員配置など、最適に行われているか等、最適解を求めることは容易ではありません。

今回は、自社の現状課題を明確にし、数値目標を設定することができる物流管理システムとその活用用法について説明します。

物流管理システムとその活用法

サプライチェーン関連システムの関連機能について

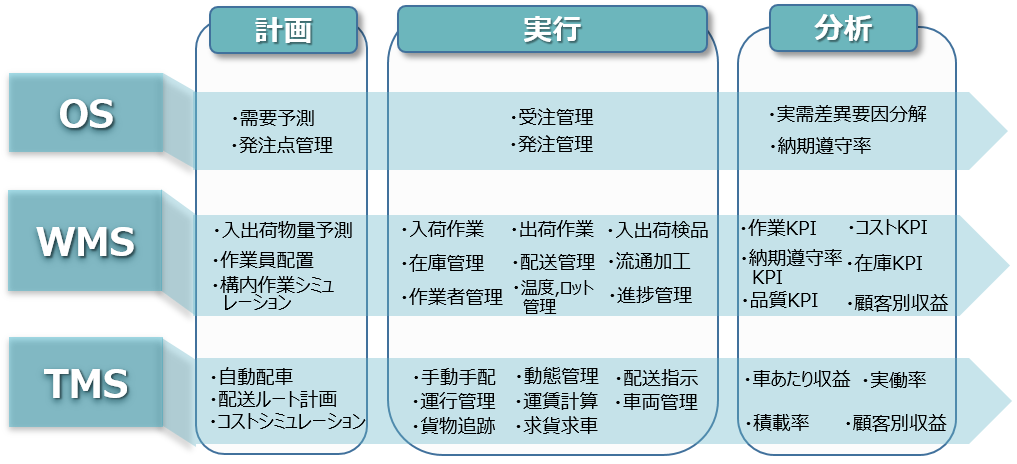

卸売業を例に、仕入れ、在庫、発送の各業務でOS(ordering System:受発注システム)、WMS(Warehouse Management System:倉庫管理システム)及びTMS(Transportaion Management System:輸配送管理システム)が有する基本機能を整理します。(図表2)

OS,WMS,TMSのいずれも実行の前工程としての計画機能と実行の後工程としての分析機能があり、全体のPDCAサイクル(Plan,Do,Check,Action)を回すことができます。上記システムにおいて、物流改善に向けた実行機能や導入メリット、仕組みを紹介します。

OS実行機能

OSの実行機能は受注管理及び発注管理となります。受発注作業を正確且つ効率よく行うための「受発注システム」ですが、在庫切れ・過剰在庫を防ぐためにも幅広く使われています。OS導入においては、商品コードや取引先コード、データ送信フォーマットなどの規格をあらかじめ設定・共有しておく必要があります。

WMS実行機能

倉庫での作業生産向上及び在庫管理精度向上を目的として導入される場合が多く、実行機能は入出荷管理及び在庫管理となります。品番ごと、倉庫のどのエリアに保管しているかのロケーション管理やハンディターミナルと連動したバーコード検品、同じ品番でも入荷日やロットによって管理を分ける等の機能を有しています。

TMS実行機能

輸配送に使用されるトラックの移動データや配車を管理し、輸送に使用される経費の管理や燃料代の管理を行う機能です。近年は荷主企業で配送管理することは少なくなったが、安価な運送会社と輸送手段を選択するなど荷主企業側で積極的に配送管理を行うニーズも根強くある。

2. サプライチェーン改善に繋がる計画システムとKPI管理について

需要予測システム

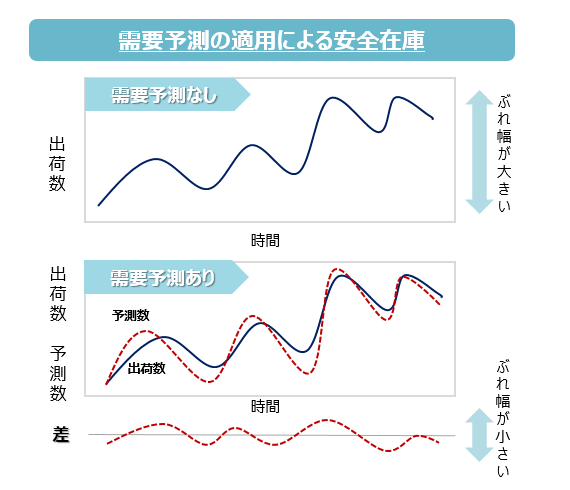

需要予測は今後想定される需要を過去の販売実績や各種経済指標等を用いて予測することです。需要に変動があると、欠品を防止する為に多くの安全在庫を保有する必要がありますが、需要予測を行うことで、変動幅を出荷数と予測数の差に小さくすることができ、結果として安全在庫を減らすことが可能です。(図表3)

入出庫物量システム

入出荷物量予測システムは倉庫でも適正な作業者数の確保や配送車両の確保を目的として利用されます。入出荷物量とそれを処理するための作業者数、及び出荷物量の予測値をもとに適切な要員手配、車両手配ができるようになります。

作業員配置システム

倉庫内作業は入荷、格納、ピッキング、検品、流通加工、梱包などの工程に分かれるが、各工程の物量は日々変化します。そのため、当日の物量や作業内容をもとに工程別・時間帯別に何人の要因を割り当てるかの判断を行う必要があります。各工程の生産性と作業量から定説な作業要員の割り当てを試算することができます。

配送ルートシミュレーションシステム

複数の納品先の住所と納品物量、納品時間指定情報をもとに、どの車両がどの順番で配送するのかを決める作業を配車業務と言います。配送ルートシミュレーションシステムで算出された結果を配車担当者が手直し、利用することで合理性が高く、且つ熟練度を要しない配車業務を実現することができます。

最適拠点配置シミュレーションシステム

最適拠点配置シミュレーションシステムとは仕入れ先もしくは工場と納品先間の最低な拠点(立地・機能)及び配送網をシミュレーションするシステムレートするシステムです。拠点配置を検討する際に考慮すべきことは大きく2つあります。

① 制約条件

・受注から納品までのリードタイム

・納品可能輸送モード(便種)、車両トン数、時間指定の有無などの納品条件

②目的関数

・安全在庫を考慮した総在庫の最小化

・保管及び輸送コストの最小化

従来のシステムでは対応しきれない現代の物流

自社のサプライチェーンに影響を与える不確定要素が多い中、属人的な業務や従来のシステムで対応できるのでしょうか。これまで紹介したシステムを必ずしも併用する必要はありませんが、システムの得意分野を正確に把握し、併用することでより大きな効果を得ることができます。物流現場で発生する自社の課題点・問題点の解決に向けて、システムを活用することで業務効率化のみならず、業務品質向上、情報共有・公開などメリットは大きいです。

今回はSCM計画系システム・実行管理システムの基本的構造について解説しました。次号はSCMシステムから得られるKPI管理・活用方法について解説いたします。

次号へ続く…

おすすめ情報

物流システム・IT(在庫管理・運輸管理システムなど)の導入・開発委託先コンペをサポートします

会社全体の物流を管理するシステムの構築が必要不可欠な時代となり、その優劣が顧客対応力を左右しています。当社は、物流システム・IT開発委託先コンペの成功をサポートします。

無料DL/自動化に取り組む前に読む

物流ロボット導入の基本ステップシステム

・物流ロボットの導入に不安がある

・何から手を付ければいいのか分からない

・物流ロボット導入の基本的な流れを押さえたい

資料では、これから物流ロボットの導入を進めようとするあなたが、自動化に取り組む前に知っておくべき「物流ロボット導入の基本ステップ」を9つの手順に分けて解説しています。