稼げる物流現場が実践している「ムダの排除」と「作業標準化」とは

<自社が運営する倉庫・物流現場の5Sレベルが把握できる>

⇒ 倉庫5Sチェックシート(簡易版)をダウンロードする

物流業界は、関わる関係閣僚会議の発足や一般メディアでの特集など、2024年の働き方改革関連法案の施行が目前に迫り、注目を集めています。2024年問題の多くは輸配送の稼働部分に注目しがちではありますが、物流のサプライチェーンという構造を考えた時、前後の工程にも様々な変化が生じます。

その一つ、“集荷カット時間繰り上げ”に影響されるかたちで倉庫内の作業効率化の必要に迫られるという事が想定されます。今回は倉庫内作業改善の2つの取組みをご紹介します。

改善活動の下地

何をおいても管理・改善の大前提は5Sの徹底です。5Sとは「整理・整頓・清掃・清潔・しつけ」の総称で、企業の持つ現場力というのは、改善活動の積み重ねの総和であり、その改善の第一歩目は5Sと言う事ができます。5Sについては前号コラムにて紹介しております。そちらをご覧頂き、弊社が提供しているお役立ちツールの5S診断(簡易版)もぜひ活用ください。

<関連するコラムをご紹介>

⇒ 改善活動の成果を最大化する取り組み~5S~をよむ

<自社が運営する倉庫・物流現場の5Sレベルが把握できる>

⇒ 倉庫5Sチェックシート(簡易版)をダウンロードする

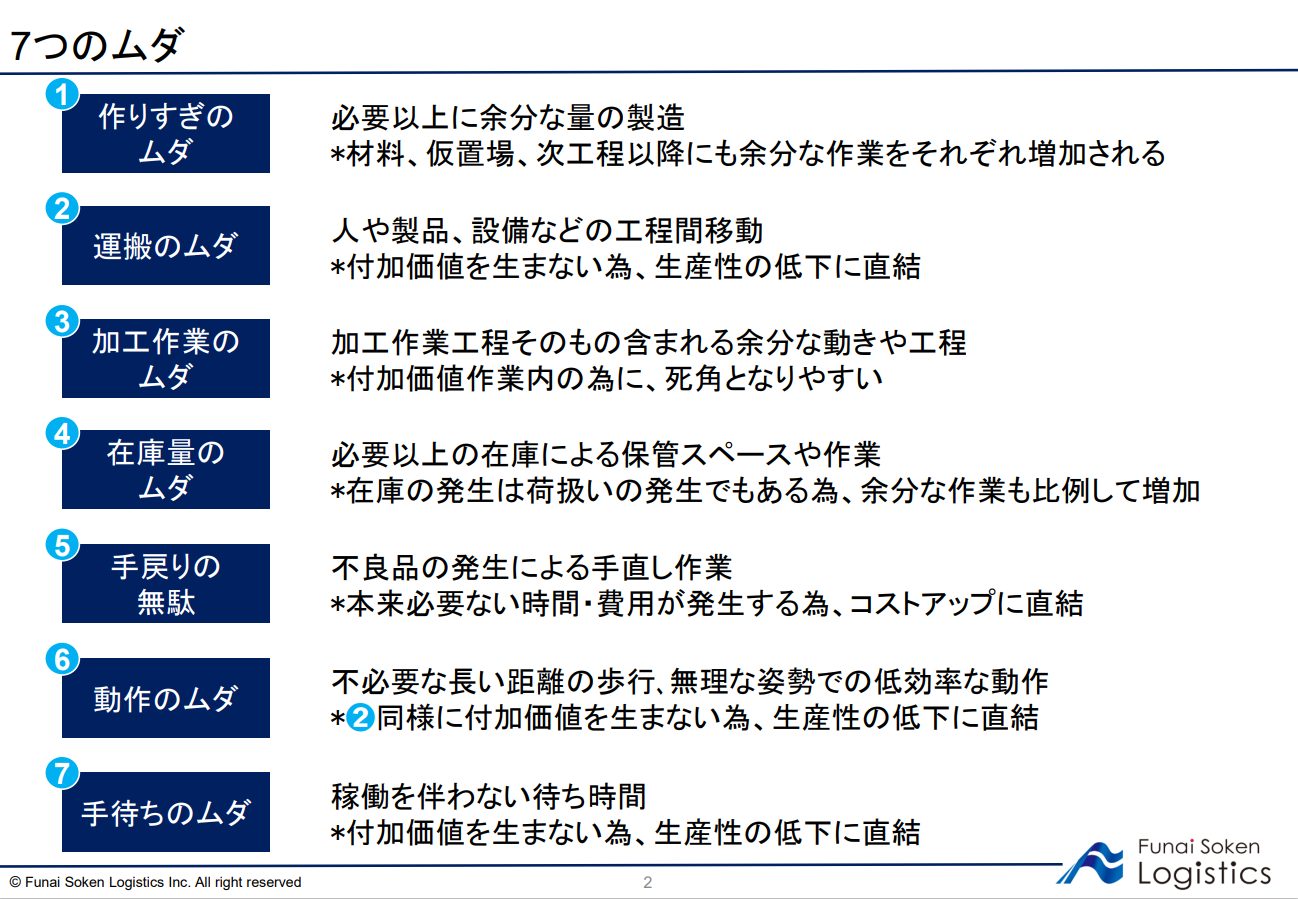

今回は5S徹底の先にある改善について、そもそも“なぜ改善をするのか?”という目的に立ち返った時、大きくは“ムダを排除して、必要以上のコスト発生を抑制する為”と言うことが出来るかと思います。主に製造業には“7つのムダ”という概念があります。 (図1参照)

上記の7つのムダにおいて、物流領域で主となるのは“動作のムダ”、“手待ちのムダ”となろうかと思います。これら多くのケースは作業の標準化が成されていない事に起因して発生します。

標準化の手順

ここでは動作のムダ、手待ちのムダを改善する取組みを2つご紹介したいと思います。1つは作業のタクトタイム分析、もう1つは標準作業仕様書の作成です。これらは一連の手順となっており、いずれか欠けてしまうと作業改善そのものが滞ってしまいます。

タクトタイム分析とは、主要となる動作を作業フロー図上にモレなく抽出し、その作業1つ1つを動画に撮影していきます。これら撮影した動画から作業時間を計測して数値として見える化する中で、数値が大きく膨らんでいる人や工程といった改善の勘所を明らかにするものです。製造業では広く活用されている手法です。このタクトタイム分析において重要なポイントは大きく4点です。

- ①作業フロー図上に主要動作をモレなく抽出する

- ②撮影対象とする作業者をバランスよく選定(ベテラン~中堅~新人)

- ③1つの作業を撮影する際、人を入替えて複数回撮影(1作業3人3サイクル目安)

- ④作業時間を計測・分析する際はコンマ1秒の差にも注目して改善の勘所を捉える

作業動画同士のわずかな差を捉え、なぜそれが発生するのかをこと細かに観察します。

この様な動画分析の過程で、撮影した動画、あるいは複数動画の良い部分を組合せ、理想・模範とする作業手順を定義、最終的に標準作業仕様書としてアウトプットします。 標準作業仕様書はそれ以前の工程では動画=視覚情報だったものを、言葉に変換していく作業となる為、言葉の表現が不十分だとこれまでの努力が結果を生まないものとなってしまいます。

その上で気を付けるべきことは3点です。

- ① 行うべきことが“具体的な動作”で示されている (動作に則した表現)

- ② 重要かつ本当に必要なところのみが簡潔かつ充足した状態で明記されている

- ③ 動画や写真、図を可能な限り使用しわかりやすさを補足する

一言に“わかりやすさ”と言っても、これらは現場で実際に稼働する作業員の特性によって違いが強く出る部分でもあります。その為、日々のコミュニケーションによる相互理解を土台とした活動という事ができるかもしれません。

まとめ

弊社は現場での実効性のある改善提案を得意としております。5S診断をはじめ、専用動画分析ソフトを活用したタクトタイム分析、標準作業仕様書の作成等、企業の物流現場を支えるサービスを広く取り扱っております。また、改善における基礎情報習得の場として、ロジスティクスオンデマンドにて様々な物流ノウハウを視聴いただけるコンテンツをご用意しております。

<船井総研ロジが提供するサービス>

⇒ 物流倉庫 業務改善サービスについてくわしくみる

<ロジスティクスオンデマンド>

⇒物流専門コンサルタントが解説する動画配信サービスについてくわしくみる

基礎部分の振り返りをしたい現場責任者の方、あるいは現場との共通理解醸成を目的とした現場担当者の方の受講をお勧めしております。弊社の持つ様々なノウハウに触れ、実効性のある作業改善に取り組まれてはいかがでしょうか。

関連資料を無料でダウンロード/

物流倉庫の現場改善・作業効率化の進め方 ~ECRSの視点から見た改善事例~

資料を読むと下記のようなことがわかります。

・物流センターの歩き方 初級・中級・上級編

・改善の4原則「ECRS」

・物流倉庫の現場改善事例

・タクトタイムの手法

関連するコラムをよむ/

改善活動の成果を最大化する取り組み~5S~

今、資源価格の高騰や円安による原材料価格の上昇が日本経済に打撃を与えています。今まで以上に無駄なコストの削減を強く求められる一方で、改善の必要性に迫られている会社も少なくないと思います。そうした思うようにいかないジレンマを抱える企業が共通して最初の一歩となり得る、「5S」についてお伝えします。