ABC分析とは?在庫管理に活用できる分析方法の概要から手順まで解説

物流センター内にはたくさんの商品が保管されています。そのため、在庫管理を適切に行うことが作業生産性を向上させるためにも非常に重要です。この記事では、在庫管理に活用できる分析手法の「ABC分析」を取り上げ、その概要から具体的な実施手順、利用時の注意点について解説します。ピッキング作業を効率よく行いたい、売れ筋商品を把握して適切なロケーション管理を行いたい、といった方はぜひ参考にしてください。

また、在庫管理について基礎から学びたいという方はこちらのコラムもご覧下さい!

≫「在庫管理とは?企業の売り上げにもつながる活動の概要を解説」

ABC分析とは?

-在庫管理に活用!概要~手順まで解説-

目次

ABC分析とは?

ABC分析とは、売上高やコストなどの指標をランク付けし、管理する際の優先順位を決めるために使用する分析手法です。重点分析と呼ばれることもあります。

ABC分析を行うことで、効果的な経営資源の活用や施策の実行、人員の配置などが可能となり、効率よく売上アップを目指すことが可能となります。

ABC分析は主に在庫管理で行われる分析方法ですが、現在では品質管理や得意先管理などに利用されることもあります。また、物流業界をはじめとしてメーカーや飲食店など幅広い業界、業種での利用されています。

A・B・Cの関係

ABC分析では、商品やサービスなどを重要度の高い順にABCに分類したうえで管理を行います。ABCの関係性は以下の通りです。

・A:重要度大

・B:重要度中

・C:重要度小

Aグループに分類される商品やサービスは最も重要度が高いため、物流センターでは在庫が切れないように管理することがポイントです。また、Bグループに関しては定期的な発注もしくは在庫が切れたタイミングで発注を行います。そして、Cグループは、重要度が高くないため、在庫が切れてからの発注で問題ありません。Cグループは場合によっては、別の商品との入れ替えや取り扱い停止(廃棄・処分)などを検討してもよいでしょう。

パレートの法則との関係

ABC分析は、統計分析で使用される「パレートの法則」の考え方をベースにした分析手法です。パレートの法則は「8:2の法則」とも呼ばれており、売上の大部分(8割)は、一部の要素(2割)によって生み出されているという傾向をさします。

これを在庫に当てはめると、売上の8割は2割の在庫によって生み出されているということになります。この2割とは、ABC分析におけるAグループのことです。そして、残りの売上の2割をBグループ、Cグループで生み出しているということになります。

物流業界におけるABC分析の実践例

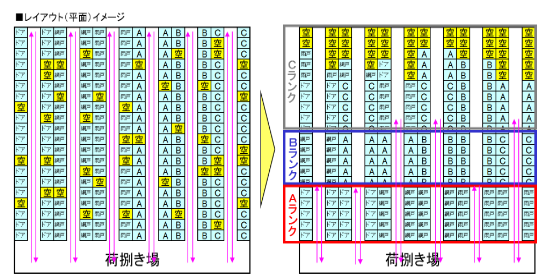

ABC分析は、物流業界でも活用できる分析手法であり、実際に分析結果を業務に活用しているケースはよくあります。例えば、各商品の出荷頻度に基づいてABC分析を行い、ABCの各グループに分類します。その分類に応じて商品の保管場所を検討するといったことができます。

Aグループの商品は出荷場所から近いエリアに配置する、Cグループの商品は倉庫の奥のエリアやリフトを使用しないとピッキングできないエリアに配置するといったイメージです。出荷頻度の高いAグループの商品は、出荷場に近いエリアに配置することで、歩行動線が短縮され、ピッキング作業にかかる時間が軽減されます。結果、スムーズな出荷が可能となり、生産性向上につながります。

ABC分析を行うメリット

ABC分析を行うことで企業はさまざまなメリットを享受できます。ここでは、具体的なメリットを2点紹介します。

現状の可視化

ABC分析を行うことで、どの商品が売り上げにつながり、逆にどの商品がつながっていないのか情報を可視化することができます。また、情報の可視化によってどの商品に今後注力するか、どの商品の入れ替えを検討すべきか、といった戦略立案も行えるでしょう。

そのほかにも、売上への貢献具合がわかれば、倉庫内や店舗内における商品の保管場所の検討に活用することも可能です。

施策の効果測定

ABC分析を定期的に実施することで、施策の効果測定を行うことができます。例えば、商品に関連するキャンペーンを実施した場合、過去の分析結果と比較することで、キャンペーンが効果的であったのかどうかが把握できるでしょう。キャンペーン実施前後のABC分析の比較により、次の施策を検討する際にも役立ちます。

ABC分析を行う際の手順

ABC分析を行う場合、まず、分析に使用するデータを用意する必要があります。使用するデータは、何を評価軸として分析するかによって変わりますが、売上高を評価軸とするケースが一般的です。ほかにも販売個数、純利益などを評価軸とすることもあります。ちなみに、状況に応じて、複数の軸を使って分析することもできます。今回は物流センターでの在庫管理の視点を例としますので、商品ごとの出荷個数を評価軸として見てみましょう。

使用するデータは、商品別出荷個数が把握できるデータです。出荷個数が多い順に商品を並べ、全商品の出荷数の合計から各商品の出荷個数構成比を計算してください。構成比が把握できたら、各商品をA、B、Cに分類します。この ABCの分類は、累計出荷個数の割合をもとに行ってください。分類基準としては、例えば、累積構成比70〜80%をA、81〜90%をB、91〜100%をCとすることができます。分類基準はあとで変更することもできるため、自社に適した基準を設定しましょう。

物流視点では出荷個数だけではなく、出荷頻度も重要です。例えば、物流センターの稼働日が20日として、毎日5個出荷される商品と、月に1回100個出荷される商品では、1ヶ月に出荷される個数は同じです。しかし、出荷頻度を見ると、前者の商品の方が高いため、ランクとしてはAに分類されます。このように、物流視点においては「出荷個数」と「出荷頻度」の2軸でみることで、在庫管理や物流センターのロケーション管理に反映していく必要があります。

これらの分類をもとに商品の取り扱いや今後の施策などを検討してみてください。

ちなみに、ABC分析は、インターネットで簡単にダウンロードできるエクセルテンプレートがあるため、データを揃えるだけで分析ができます。

ABC分析を行う際の注意点

ABC分析の結果は、あくまでも商品の重要度を可視化するものであり、結果をそのまま鵜呑みにしないように注意しなければなりません。

例えば、商品によってはテレビやSNSなどで取り上げられ、一時的に売上が増えるものもあります。特にEC事業においては戦略的に商品のキャンペーンを行い、消費者の購買意欲を促進する場合もあります。このような場合は、出荷個数と出荷頻度でABC分析すること自体が、あまり意味をなさない可能性があります。ABC分析は一過性の商品や商品の関連性を考慮しなければならず、ABC分析結果のみを鵜呑みにしては、売上アップ、販売機会喪失防止につなげることはできないでしょう。

船井総研ロジが注目!ABC分析の話題のタネ!

「 ABC分析」について、船井総研ロジが考える、今押さえておくべきキーワード・トピックをご紹介します。

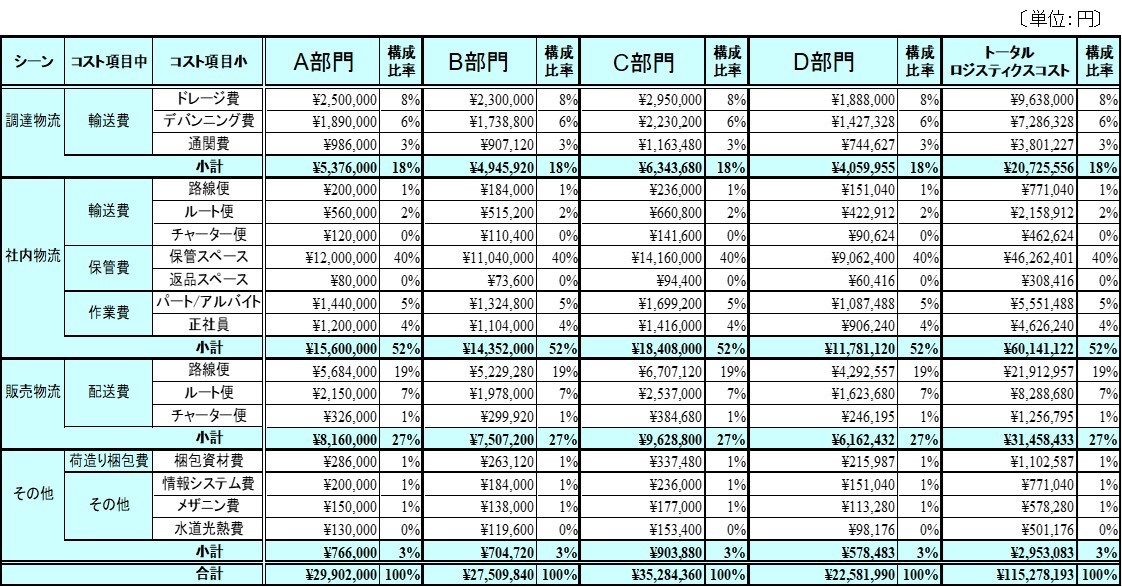

物流ABC

物流ABC(Activity Based Costing:活動基準原価計算)とは、部門別に計上されていた原価をアクティビティ(活動)別に原価をとらえ、活動内容によって商品や部門ごとに割り振ることで、正確な原価を導き出そうとする手法のことです。ABC分析と混同してしまわないように注意が必要です。

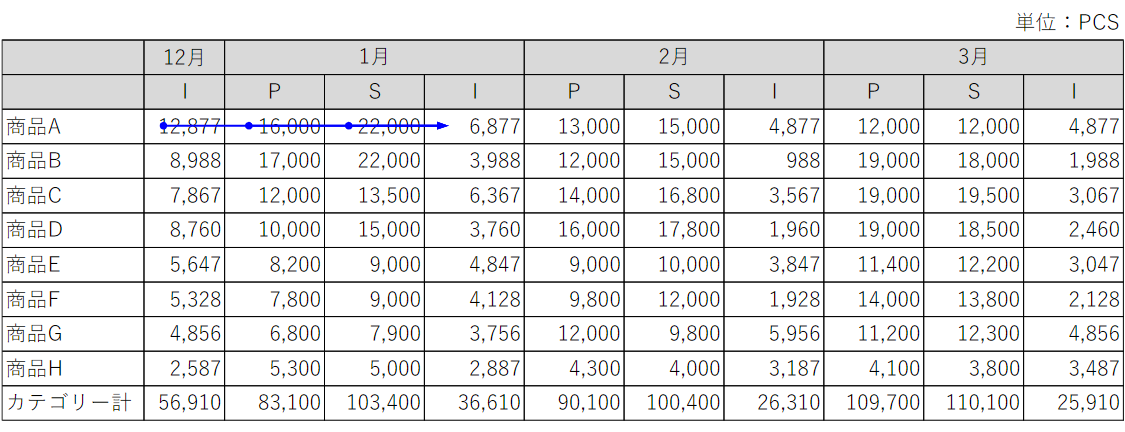

S&OP体制とPSI管理表

S&OP(Sales &Operation Planning)とは、サプライチェーンから発展した考え方の一つで、船井総研ロジでは「営業主体の経営計画を製販計画に翻訳する仕組み」と定義しています。そして、そのS&OP体制を推進する共有ツールがPSI(Production/Procurement Shipment Inventory)管理表です。経験や感覚で進められることがある製販調整会議を「数値で議論する会議」に進化させる重要な考え方となります。

まとめ

今回は、ABC分析の概要から実践するメリット、具体的な取り組み内容、取り組むうえでの注意点について解説しました。ABC分析は、商品を売上や販売個数などの評価軸に応じて分類し、優先順位をつけて管理する際に使用します。ABCの各グループに分類することで、商品の配置場所や商品施策の検討に活用できるなど、メリットは少なくありません。ぜひ今回の内容を参考にABC分析に取り組んでみてください。

おすすめ情報

サービス/物流倉庫 業務改善

- 概要

- 現場の「見える化」、生産性・作業品質の向上を実現し、継続的な改善活動が行われる現場を構築します。

- 詳細

- https://www.f-logi.com/ninushi/service/warehouse-improvement/

サービス/物流リスク・コストダウン診断 物流DOCK

- 概要

- オンライン形式の物流リスク・コスト診断サービスです。たった2週間で貴社の課題を見える化し、次の活動プランを明確にします。

- 詳細

- https://www.f-logi.com/ninushi/service/butsuryudock/