手軽にできる倉庫改善!

配送費の値上げも一周したかと思われますが、宅配企業が値上げ第二弾に動いているという情報も耳にしております。

昨年の運送約款改正[Wユ1] により、「積込料」「取卸料」「待機時間料」などの費用が別途請求される可能性もあるため、より一層配送費が荷主企業や3PL企業に重くのしかかることが予見されます。

そのような中でも、物流コストはやはり削減対象であり、配送費の値上げ分だけでも他でコストダウンしたいと考えられている企業様も多いかと存じます。

先日開催された「国際物流総合展」では、最新鋭の様々なマテハンが紹介されており、技術や効果に感動されている方も多く見受けられました。

しかし同時に、物流コストを削減するために多額の投資を行うのはハードルが高いと感じられた方も多いかと存じます。

今回は現場作業を効率化したいが、マテハン導入は困難とお考えの方のために、すぐにできる改善手法をご紹介します。

【現場改善=ムダの排除】

「作業の効率化」や「作業品質の向上」と聞くと、「動きを速める」や「丁寧・慎重に行う」という印象をお持ちの方も多く見受けられます。

しかし本質は異なり、「必要な動きのみを行う」という考え方が、改善の第一歩となります。

一定の品質を維持するための「必要な動き」を明確にし、「探す」「持ち替える」「移動する」などの付加価値の無い作業(=ムダ)を排除・圧縮することが必要となります。

とはいえ、今の作業におけるムダをどのように抽出すればよいのでしょうか。

【作業アクティビティの作成】

ムダを抽出するためには、まず業務における「必要な動き」を列挙する必要があります。

皆様の現場でも業務フローは大半の現場で作成されています。しかし、ムダを抽出するためには、作業動作の最小単位となる「アクティビティ」で列挙しなければなりません。

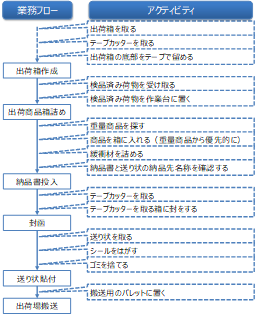

下図は梱包作業における業務フローとアクティビティの一例になります。

図を見ても分かるように、業務フローは工程の流れを図式化しているものに対し、アクティビティは一つ一つの動作単位で記載しています。

これが作業アクティビティです

作業アクティビティを作成することで、実際の作業者の動きと比較することができ、ムダな動作にあたりをつけやすくなります。

また、それぞれの作業アクティビティに所要時間を設定し、積算された時間を1作業の所要時間として管理します。

1作業の基準時間を設けることで、想定される生産性が試算でき、現行とのギャップを数値で判断することができます。

【現場検証】

作成した作業アクティビティを片手に、現場検証を行うことが次のステップとなります。

とはいえ、アクティビティ単位でメモを取り、時間計測まで行うのは困難であるため、当社で検証する場合はビデオカメラを用いて検証しております。

時間の計測も容易となり、必要があれば何度も見直すことが可能であるため、試される方はぜひビデオ(動画)を活用してください。

ビデオを確認しながら、作成した作業アクティビティと照合し、どのようなムダな動きが発生しているか、どのくらいの時間を要しているか、ムダな動きを及ぼす原因となっているのは何かを抽出していきます。

あとはムダを取るための施策やルールを定め、スタッフに浸透させることで確実に生産性は向上します。

今回はビデオを用いた簡単にできる現場改善手法をご紹介しましたが、見慣れた作業風景から不必要な「ムダ」を正確に抽出することは難しいと感じられる方もおられるかもしれません。

そこで、10月19日に当社で【マテリアルハンドリングに頼らない!倉庫作業省人化セミナー】を開催いたします。

上記でご紹介した手法を用い、当社ではどのような分析を行い、どのように現場に浸透させていくのかなどをご紹介させていただくセミナーになります。

是非、ご参加ください。