物流の自動化の必要性とマテハン導入のステップ

目次

物流の自動化が求められる背景

ここ数年で当社に相談が急増しているのは「物流の自動化」に関連する内容です。相談元は荷主企業の物流部門であり、その多くの荷主企業では物流業務をアウトソーシングしています。荷主企業は倉庫内の保管管理業務、庫内業務に関して業務委託しているため、その管理方法や作業方法に関しては物流会社に委ねられています。ではなぜその荷主企業から「物流の自動化」に関する相談が多くなっているのでしょうか。

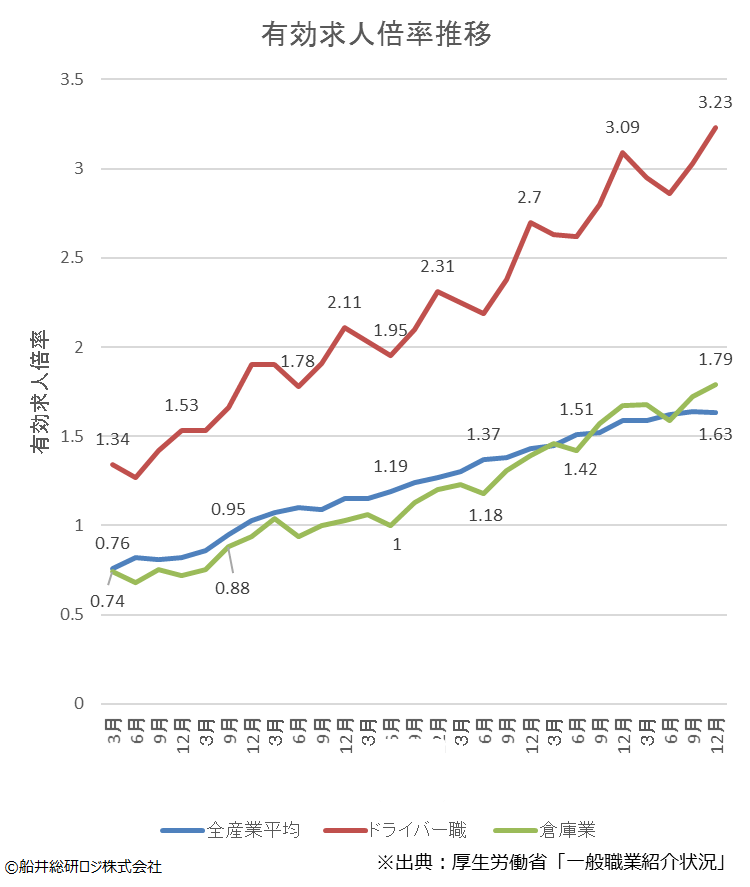

それは昨今、日本において騒がれている人手不足が大きく関係しています。日本では全産業平均の有効求人倍率が2018年末に1.63倍になりました。物流関連では輸配送を行うドライバー職が3.23倍になり、倉庫業においても1.79倍に達しました。

人員不足は他業界においても同様に問題となっており、雇用競争が激化する傾向にあります。この人手不足について物流会社はもちろん荷主企業においても事業に直結する重要課題として捉え始めています。

ドライバー不足に関しては各自動車メーカーが自動運転の開発を進め、政府の法整備や高速道路での専用車線構築などを検討していますが、荷主企業として行えることは限られているといえます。一方、倉庫での作業人員不足については荷主企業として自動化や省人化するための投資をすることでリスク回避を行うことができるのです。

もちろん、物流の自動化や省人化を行うには投資が必要になります。今まで物流業務をノンコアとしてアウトソーシングしてきた荷主企業が倉庫業務におけるマテハン機器を導入し、自動化・省人化を進めていくにはリスクを多く抱えることになります。導入するためにはアウトソーシングしている物流企業との合意も必須であり、自動化機器導入実行までの道のりも容易に進むものではありません。

倉庫内マテハン機器導入のステップ

それでは、荷主企業としてどのように倉庫の自動化や省人化を進めていけばいいのでしょうか。

先述しているように保管管理と荷役業務をアウトソーシングしている場合、業務委託している物流企業に対し自動化や省人化についての取り組み方針を協議しておくことが必須です。業務委託先の物流企業が既に自動化や省人化マテハン機器の導入を検討している、または別の対応策を講じている場合もあり得るからです。しかしながら、場合によっては必ずしも自動化・省人化することで物流企業にとってメリットなことばかりではないので、この点については社内でも大枠の方針を決めておく方が良いでしょう。

上記のようなことを念頭に置いたうえで、荷主企業として下記ステップを踏んで自動化・省人化を構築していく必要があります。

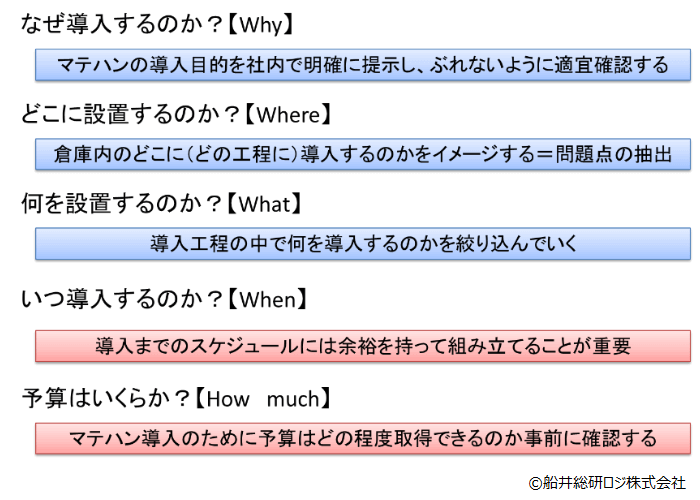

(1)Why:なぜ導入するのか

まず最初に行うことはマテハンを導入する目的を社内で明確に提示し、その目的がぶれないようにしましょう。決して目的が“マテハン導入”にならないように適宜確認を行うことが重要です。

当たり前のように見えますが、目的の付け替えは頻繁に起きる現象です。導入期において目的がぶれてしまうと後々に大きな問題となる可能性があるのです。特に社内決裁者に対しては目的を「コスト追究か?省力化か?作業品質か?スペース圧縮か?」明確にしておかなければ最終段階にて「そもそも何故マテハンを導入するのか」とふりだしに戻ってしまうこともあり得るのです。

(2)Where:どこに設置するのか

目的が社内で明確に提示され共通認識として共有後、その目的を達成するためにはどこの工程にマテハンを設置するのか考えます。

どこの工程に導入するのかということは、その目的を達成するために現状問題となっている工程を抽出することです。導入対象とする工程を選定していくためには現状分析が不可欠です。現状の定量分析で数値的な問題点を洗い出すのはもちろん、現場視察を行うことで作業者の業務内容とモノの流れや滞留状況を確認することが必要となります。

(3)What:何を設置するのか

どの工程に設置するのか検討後、目的を達成するためその工程に導入できるマテハンを洗い出していきます。

工程によっては1つのマテハン導入によって目的を解決できる場合もありますが、複数のマテハンをつなぎ合わせることでより目的のレベルを上げられることもあります。複数のマテハン導入が検討できる場合はそのマテハンの種類を細かく分けておくことが必要です。

この抽出業務を行っておくことで後々コストメリットを判断する場合にどこまでを対象とするかという議論をすることができるのです。

(4)How mach:予算はいくらか

最後に、そのマテハンを導入するために予算がどの程度取得できるかを確認します。予算取得額確認と共に重要であるのは費用対効果の算出です。そのマテハンを導入することでどの程度のコスト削減を見込めるのか、そして投資金額に対しその効果がプラスに転換するのは導入から何年後になるのかということをシミュレーションしておく必要があるのです。

(5)When:いつ導入するか

(1)~(3)“Why・Where・What”を行った後(場合によっては並行して)考えることは、そのマテハンをいつ導入するのかということです。

マテハン導入で最も気を付けなければならないのがこの点です。つまり、マテハン導入の失敗が生じやすいのが納期が先行して話が進んでしまうことです。

もちろん納期を設け、マスタープランを作成して進捗管理を行っていくことはマテハン導入においては必須条件になります。ですが、それはあくまで(1)~(3)のステップを踏んで行うことが前提条件としてあります。

上記の4W1Hを順番に行うことで物流の自動化やマテハン導入の失敗リスクを大幅に下げることができます。しかしここに大きな落とし穴があるのです。それは上記検討工程の順番が逆転した場合、一気にリスクが跳ね上がるということです。

物流の自動化の成功はロジカル的なボトムアップ提案が理想

物流の自動化において、なぜ前述した4W1Hの順番が重要になるのかを説明していきます。

上記で述べた4W1Hを区分すると2つの内容に分けることができます。(1)~(3)の3W(Why・Where・What)は現場での問題点と物量データを分析することで、マテハン導入における本来の目的を達成することができます。一方、残りの(4)When(5)How machに関しては、スケジュール・コストといったマテハンを導入するために組み立てていくために必要な管理的思考です。この管理的思考は現場的思考がの基盤がありロジカルに構築していくのが理想的です。

しかしながら、荷主企業では管理的思考が前提条件となり、現場的思考に落とし込むといったトップダウン構造の物流の自動化が多いと感じます。それは荷主企業の物流担当者がステップを理解できていない、または現場的思考を持ち備えていないといったことがあるからです。その場合、スケジュールや導入予算が先行してしまい、目的を達成するための最適なマテハンの導入ができないリスクが高くなるのです。

最後に、巨額な投資が必要になる物流の自動化において、そもそもメーカーの設計に委ねるのみということも偏った選定になるリスクが生じているといえます。第三者を介入させることで導入根拠を固めて、現場に合致する選択を行う手段もあります。

現時点および将来的に物流の自動化を検討している場合、このステップを踏んでいるかを一度見直してみてください。当社では、そのようなお悩みを抱えた荷主企業様に最適なマテハン導入をサポートするメニューを備えております。お気軽にご相談ください。

おすすめ情報

〔サービス〕マテハン導入コンサルティング

- 概要

- 独自の精緻な倉庫現場分析を基に、物流センターの業務に効果的なマテハンの導入、倉庫作業の設計を総合的に支援します。

- 詳細

- https://www.f-logi.com/ninushi/service/materialhandling-introduced/