物流現場における5S活動の重要性

製造現場に限らず、物流の現場においても5Sの導入は当然のものになっています。

しかし「売上アップになかなか貢献しない」「コストダウンと結びつかない」「時間や手間が掛かるわりに効果が見え辛い」など様々な理由から後回しにされがちです。

また何のための5S活動か理解していないため、5S活動を行うこと自体が目的となり、結果として、ただの美化活動になってしまうケースもよく見受けられます。

そこで今回は物流現場における5S活動の重要性を提言します。この機会に5Sの本来の意味と成果をしっかりと理解して、正しい取組みの第一歩を踏み出しましょう。

人材不足の現況

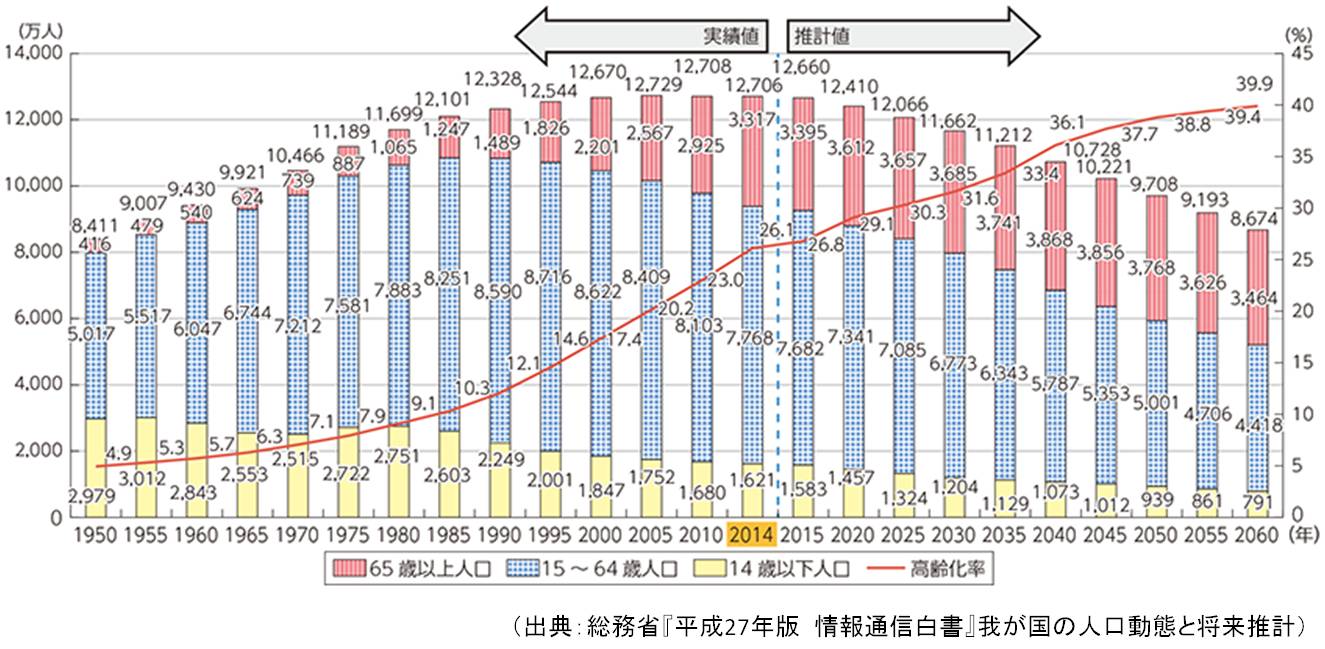

近年、トラックドライバー不足が声高に叫ばれていますが、同じように倉庫・物流センターといった物流現場でも人材の確保が困難になっています。2015年3月に国土交通省が「物流分野における労働力不足対策アクションプラン」を公表していることからも、物流にかかわる各社が深刻な労働力不足に直面していることが見受けられます。

少子化による労働力人口の減少や、消費税率引き上げに伴う掛け込み需要の影響を大きく受ける物流業界にとって、労働力不足は今後も業務遂行に大きな影を落とすことが容易に予想されます。しかし、何れの企業においても現段階では解消の糸口が掴めていないのが現状です。

一方の労働者は、高い時給や日払い対応などより条件の良い職場を求める傾向が強いため、物流分野の各社は労働力確保に更に頭を悩ませています。

人材確保から見た物流現場改善

労働力確保を困難にしている要因には、賃金水準をはじめとした数字で定量的に計ることができるものの他に、職場の環境や雰囲気、あるいは人間関係といった数字で計れない定性的な要因があります。

定量面でみた場合、賃金水準については世間並みもしくは世間相場以上に日給・時給を上げることが一つの解決策として考えられます。しかし賃金改定には限界がある上、あまり現実的とは言えません。新しく採用するパートタイム作業者のみ高い賃金(時給)で雇い、既存の作業者は従来の安い賃金のままで据え置くことは困難であるため、結果として人件費の高額な人材派遣に頼らざるを得なくなってしまいます。

一方、定性面の労働環境や職場の雰囲気は工夫次第で、如何様にも改善・向上させることができます。

改善のポイントは魅力のある職場、働きやすい・綺麗な職場作りにあります。これまで、危険・汚い・キツいの3Kと言われ敬遠されてきた物流の現場を、快適で働きやすい職場に改善していくことが求められています。女性や高齢者、更には外国人労働者も視野に入れた職場環境づくり・物流現場改善を進める必要があります。

5Sの無いところに進捗管理と生産性向上は無い

では、どのように現場の改善を進めていけば良いのでしょうか。

物流現場改善のキーワードは3つあります。それは「5S」「進捗管理」「生産性向上」です。この3つは密接に関わっており、切り離して考えることは困難だと言えます。

その考え方のポイントは下記3つになります。

①「5S」の徹底により現場での “異常の見える化” が実現される

②“異常の見える化”を進めることで『進捗管理』を行う環境を整えることが可能となる

③「進捗管理」を進めることで作業や業務の効率が明確になり「生産性向上」を目指すことができる

「5S」を飛び越えて、いきなり指標の不明確な「進捗管理」を実施することはあまり意味がありません。その理由は、根拠のない数値目標だけの「生産性向上」を目指しても現場が更に混乱するだけで、改善にはつながらないからです。

5Sの徹底は現場運用ルールと作業手順の構築に繋がります。構築された作業手順を現場に落とし込むことで現場作業の生産性を一定に保つことができ、時間あたりの作業量も安定化します。安定した作業量が確立されることによって基準が作られ、進み遅れの進捗管理ができるようになります。進捗管理は現場で確認することができ、誰もが作業状況を把握できるようにすることも重要です。これら一連のサイクルに随時、改良を施すことで現場生産性の向上を望むことができると言えます。

基準を作り、そこから作業方法や作業に掛かる時間といった諸々の問題を顕在化させ異常を把握(見える化)する。そして顕在化した問題に対して、改善を進め効率化を目指すのが正しい現場改善=生産性向上へのステップです。

現場改善は生産性の向上だけを目的にしたものではありません。より良い労働環境を作り、快適で働きがいのある職場を作る行動も立派な改善です。ルールも基準も定められていない・守られていない職場環境で気持ちよく仕事を行えるでしょうか。仕事のしやすさを考慮して身の回りを整えることが最終的に大きな力を発揮します。

物流現場改善の第一歩は、「5S」を浸透させることで現場作業者の意識改革を引き出すことであると言えます。5Sの導入はマテハンやシステム等とは異なり、初期投資が少ないことが特徴です。多少の投資は必要ではあるものの、大掛かりな社内稟議や経営会議への上申を要する可能性は低いと言えます。今ある資材や備品と知恵を最大限活用することで、それに見合った効果を発揮させることが可能です。一人ひとりの小さな気付きと気遣いが物流現場全体の改善を実現します。

5Sとは

では、5Sとは何を指しているか説明できますか?

職場をきれいに保つ為の日々の美化活動とは異なり、5Sを徹底することで実は驚くほどの現場改善が期待できます。しかしながら、5Sを正しく理解できていないことで改善のチャンスを逃してしまっている現場を見ることがあります。

この機会に5Sを正しく認識し、物流現場の見える化をすすめましょう。

まず、5Sとは「整理・整頓・清掃・清潔・躾」の事を指します。これらが全てSから始まる事から、5Sと呼ばれています。ここまでは皆さんもよく知っているかと思います。( “躾” を “習慣” に置き換えているところもあります)

では、整理と整頓の違いは説明できますか?清掃と清潔の差は?整理と清潔は何が違うのか?

答えは、

整理・・・要るものと要らないものを区別し、必要なものを選別すること

整頓・・・必要なものの定位置を決め、表示を行い、いつでもすぐに取り出せる状態にすること

清掃・・・ゴミや汚れを放置せず、常にきれいな状態を保つこと

清潔・・・整理・整頓・清掃を徹底し、維持すること

躾 ・・・作業手順やルールなど決められたことを守り、習慣付けること

いかがでしょうか。ご自身のイメージと照らし合わせて確認してみてください。5Sの定義はこれが正しい!といった絶対的なものはありませんが、解釈としてのイメージを掴んでいただければと思います。

5S導入のメリット

では、5Sを進めるとどのようなメリットがあるのでしょうか。一つずつ見ていきましょう。

整理・・・必要な物を選別することで、スペースを有効に活用することができる

整頓・・・いつでもすぐに取り出せる状態にすることで、探す手間・ムダが削減される

清掃・・・常にきれいな状態を保つことで、異常・故障が一目でわかる

清潔・・・整理・整頓・清掃を維持することで、職場環境が良化する

躾 ・・・決まり事がはっきりすることで、作業内容(業務内容)が明確化する

ここでは5Sによる直接的な効果の代表例を挙げましたが、この他にも5Sの徹底によって得られるメリットはたくさんあります。

例えば、

・作業(業務)のムダが減少する

・作業生産性が上がる

・現場の視える化が進む

・業務時間を効果的に活用できる

・不要な在庫が削減される

・作業の安全性が確保される

・商品の質やサービスの質が向上する

・モノ/情報の管理レベルが向上する

・働きやすい労働環境が整備される

・社員のモラルが向上する

・お客様からの信頼が向上する

・企業イメージが上がる

などが挙げられます。

このように5Sは「きれいにして整えること、維持すること」にとどまらず、職場環境の改善、更には企業経営の基盤造りに繋がります。

5Sが徹底された現場はショールームと化し、貴社の強力な営業ツールになる可能性を秘めています。

一見すると単純な5Sですが、徹底することで大きな効果を創出することができます。

5S活動の進め方

5S活動を進めるにあたって、まずは現状を知る必要があります。現状の自社5Sレベルを把握するには5Sチェックシートを活用すると良いでしょう。

チェック項目に対して出来ている(○)か、出来ていない(×)か2段階で評価し、100点満点で評価点を付けてみてください。

(このチェックシートは簡易版です。実際の5S支援では、より詳細まで評価・審査します。)

評価点の目安は、以下の通りです。

0~40点 ・・・早急に5S活動を見直すことをお勧めします。まずは80点を目指しましょう!

45~75点 ・・・まだまだ改善の余地があります。目指せ100点!

80~100点 ・・・一定程度5S活動が行われています。ここで満足せず更に上を目指しましょう!

成功のポイント

「当社は5S活動を行っている」「5S活動は日々徹底している」という現場でも、まだまだ改善の余地が多く見受けられるのが現実です。普段からその現場にいる方には“慣れ”が原因の見落としが多いのも事実です。

5Sの徹底とはすなわち、今日初めてその現場に配属された人が、迷わずに一連の作業を行える状態だと言えます。

・作業に必要な道具がどこにあるか、終わったらどこにしまうのか。

・資材はどこから持ってくるのか、一度にいくつ持ってくるのか。

・作業するにあたって見るべきポイントはどこなのか、何に注意すれば良いのか。

・作業が終わったものはどこに置くのか、どこに運ぶのか。

・作業で出たゴミはどこに捨てるのか、どのように分別するのか。

その他、作業に関わるあらゆる情報を明確にし、的確に表示を行う必要があります。(もちろん、ムダの発生しない作業手順やゴミを出さない作業の工夫も必要です。)

5S活動においてもう一つ重要なことは「継続」することと「改善」を行うことです。

一度5Sを行ったからといって、その後一切何も行わなくて良いものではなく、現場運用にあわせて定期的な見直しが必要です。現場への落とし込みと定期的な見直しによる改善の積み重ねが5S活動成功のキーファクターとなります。計画(Plan)・実行(Do)・評価(Check)・改善(Action)を繰り返し、長期的な目線で5S活動を行うことが大きな成果に繋がります。

「自社の5S基準が正しいのか分からない」「一度取り組んだけれど、継続できていない」「どこをどう改善すれば良いのか分からない」という方、当社にご相談ください!

船井総研ロジでは物流現場5S診断を行っています。貴社物流現場を更なる高機能現場へ成長させる為にも是非、ご活用ください。