物流拠点実態把握のための定量分析

目次

~コスト編~

拠点配置検証では現状実態を基に目指すべき姿とのギャップを明確にすることが重要です。

現状実態の把握には主に定性分析と定量分析がありますが、本編では定量面に焦点を当てたコスト状況把握について解説いたします。

コスト現状把握を行う目的

コスト現状把握を行う目的は大きく2点です。

①主な物流コストを拠点別に把握する

主な物流コストとなる輸送・配送、保管、荷役別に拠点コストを把握します。これによりどの物流コスト負担が大きいのかと、拠点毎のばらつきを把握し、自社の物流特性理解につなげます。

②工程や利用形態別の詳細把握を行い、後続フェーズの仮説検証に活かす

コスト現状把握はその先の仮説検証も見据え、比較すべき項目に分解し、集計することが必須です。現状把握にのみフォーカスを当てて、その先の検証を見据えた整理が不十分であると、手戻りが発生しますので要注意です。

コスト現状把握で分析対象となる主な物流コスト

コスト現状把握で分析対象となる主な物流コストをご紹介します 。

輸送・配送コスト

輸送・配送コストはチャーター・路線・宅配便等の便種別及び固定・スポット等の契約形態によって単価の考え方が異なります。

仮説検証を見据えた場合の整理として、便種別毎で整理することはもちろんのこと、「kgや個数当たり費用」をまとめることで、比較検証を行いやすくすることをお勧めします。便種別や契約形態など様々選択肢を踏まえ、どのように比較検証するのかは事前に整理した上で把握を進める必要があります。

保管コスト

保管コストの算出方法は坪契約の場合は「坪当たり単価×保管坪数」が月間の保管料となります。個建契約では「荷物1つ当たりの単価×保管個数」「保管パレット数×保管パレット枚数」等で算出します。

保管コストは坪・個建どちらも「市場坪単価」が基になりますのでいかに正確な情報を入手できるかも仮説検証をスムーズに進める一つのカギになります。自社 物件である場合は、賃借料や保管料に代えて、建築償却費、保守費、水道光熱費などを含めたコスト計算を行います。

荷役コスト

荷役コストは各地域の賃金水準や雇用形態(派遣社員やパート社員等)によって変化します。また、庫内作業では設定されている単価に対し、手待ち時間や無駄な動作が発生している可能性もあります。

仮説検証においては同じ条件で比較検証することが大前提になりますので、「作業生産性」も現地調査等を行うことで把握することが重要です。

≫【関連資料】「適正な物流コストとは?物流戦略とコスト管理の手法」をダウンロードする(無料)

~物量編~

拠点配置の現状把握は拠点数や各拠点に必要となる機能の仮説検討にとって重要なステップです。本編では輸配送物量と保管物量に焦点を当てた現状把握について解説いたします。

後述の物量把握を行う事で、輸配送においては納品先分布から拠点を置くべきエリア、保管においては在庫回転の効率性からあるべき倉庫の規模や機能に対する仮説立案に活かすことができます。

輸送・配送物量把握は最適な物流拠点の仮説を立てる重要な要素

輸送・配送物量把握では出荷元から、どのエリアにどの程度の物量が出荷されているかを把握することが重要です。自社の出荷実績データより、納品先エリア別、都道府県別の輸送・配送規模を把握します。出荷件数や出荷重量が特に多いエリアを地図上にマッピングする事で自社にとって重要な納品先の位置関係を可視化し把握することも重要です。

また、出荷物量波動も現状実態を掴むには重要です。物量波動とは季節やイベントまたは業界や商品の特性によって生まれる物量変動の波の事を指します。週別、月別、曜日別のように分析期間をカテゴリ分けし、各拠点で出荷物量にそれぞれどのような特徴があるかを分析します。合わせて納品先毎に契約上の納品リードタイムを整理しておきます。

これらの分析結果は、自社にとって最適な拠点(エリア・数)や輸配送体制の仮説を立てる重要な要素となります。

≫【関連資料】「失敗しないための倉庫移転マニュアル」をダウンロードする(無料)

保管物量把握で考慮すべきポイントがわかる

保管物量把握では「在庫保有日数(月数)」や「在庫回転率」などの代表的な指標が存在します。これらの試算を行う事で現状の在庫の持ち方把握及び、あるべき在庫量の検討を行います。

まず「在庫保有日数(月数)」は当該センターが何日(月)分の在庫を保有しているかの指標です。在庫保有量と需要量は日々変動するものであるため、一定期間の平均値で計算する場合や需要量は平均値を使用し、在庫保有量は月末や期末の保有量で計算する場合があります。

対して「在庫回転率」とは在庫の流動性を1年(もしくは月間や日)で何回転するかを回転率で評価する指標です。在庫回転率が高いほど、在庫の入れ替わりが早く、回転率が低いほど、長期に渡り在庫が滞留していることを示します。

そのため、在庫回転率が高い方が、仕入れに掛かった費用を短期間で売上に転じる事ができていると言えます。一方、物流側からすると荷扱いの頻度・量が多くなるため、倉庫内設計にて考慮すべきポイントとなり得ます。

- ・在庫保有日数(月数)=在庫保有量 / 1日(月)当たりの需要量

- ・在庫回転率(年)=年間の総需要量 / 在庫保有量

物流データ分析とどう向き合っていくのか

上記の指標は物流現状把握において一部の指標であり、その他指標が多数存在します。しかし企業や各センターによって数値の収集方法や期間が様々であり、場合によっては数値自体が収集不可といった場合もあります。計算式にある数値をそのまま当て込めるようなことは稀であり、どこかで壁に当ってしまい苦戦するケースがほとんどです。

ただ現状把握前の与件設定で、諸条件を揃えるなどの工夫を行う事で真に近い数値を試算する事は可能です。所持しているデータ・情報からどのように必要な結果を算出できるかという考え方もデータ分析には重要となります

~作業工数編~

本編では作業量分析の基本である倉庫内の作業工数試算の方法とポイントについて解説いたします。

拠点配置検証における拠点仮説の検討段階では、各拠点の作業工数を概算でも把握しておく必要があります。なぜなら各拠点で必要な作業員が確保可能な周辺環境であるか、どの程度作業コストが掛かるか(人件費相場、募集の難易度、送迎の必要性など)を把握できていなければ正確な仮説を立てる事は困難です。

作業工数試算の基本ステップ

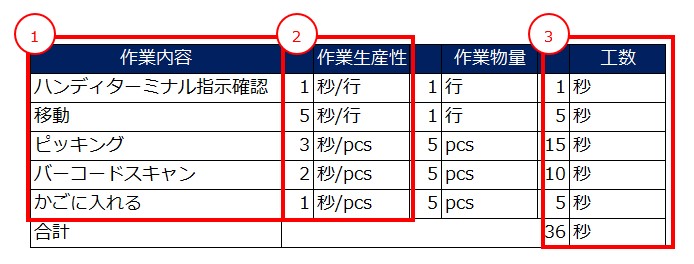

作業工数試算は、下記の3ステップを基本として行います。

- ①各工程(入荷や仕分け)の作業内容明確化

- ②作業内容毎の生産性測定

- ③作業内容毎の工数算出

①各工程(入荷や仕分け)の作業内容明確化

作業内容明確化のためには、作業場面の動作を切り分け、細かく見える化することが重要です。そのためには業務フローや情報フロー、作業手順書、帳票などを使用し、作業場面ごとの作業者の動作をモレなくダブりなく切り分ける必要があります。その後、それらをエクセルシート上に縦に並べることで、動作が見える化し、作業工数試算表の大枠が作成されます。

②作業内容毎の生産性測定

生産性の測定では①の作業内容を各作業員がどの程度のスピードで行っているかを測定します。そのためには作業員が作業を行っている動画をサンプルとして録画する必要があります。

ポイントとしては、測定対象者を無作為に選んではいけないということです。作業員のレベルを、熟練レベル、普通レベル、初心者レベルのようにパターン別に分けてサンプリングする必要があります。

それらの作業員が1単位の作業にかかった時間をその作業の生産性として整理します。算出した生産性は①で作成したシートに作業内容別に追記していきます。

③作業内容毎の工数算出

工数算出では作業内容別の生産性に、物量を掛け合わせることで各作業内容の工数を算出します。ここまでの作業を倉庫内の人員が配置されている全作業場で行い、足し合わせると拠点全体の作業工数を把握できます。これらの数値を応用することで現状の物量と現状の全作業場面を前提とした場合の必要工数が把握できます。

拠点配置での工数試算の場合は、設定する物量値も重要なポイントとなります。平均や繁閑の考え方等も加味した上で、設定しなければなりません。

ただ現状把握前の与件設定で、諸条件を揃えるなどの工夫を行う事で真に近い数値を試算する事は可能です。所持しているデータ・情報からどのように必要な結果を算出できるかという考え方もデータ分析には重要となります。

≫【関連資料】「失敗しないための倉庫移転マニュアル」をダウンロードする(無料)

さいごに

以上のように、拠点配置検証における作業工数試算の基本ステップを理解し実践すれば、倉庫の必要人員数や荷役コストを把握できることはもちろん、マテハン機器導入における効果試算にも転用でき、仮説立案の可能性が広がります。また、実際に倉庫に赴く機会も生まれ、新たな自社の物流における特徴や課題に気づくといったことも期待できます。現時点の想像を超える結果を生み出すきっかけになるかもしれません。